У цяперашні час у сучасным будаўніцтве існуе мноства розных матэрыялаў, створаных з выкарыстаннем высокатэхналагічнага абсталявання. Гэта разнастайныя блокі, цэглу, панэлі. Некаторыя з іх добрыя па сваіх будаўнічых уласцівасцях, некаторыя не вельмі. Але самае галоўнае, што ўсе яны каштуюць прыстойных грошай.. Да іх адносіцца шлакоблок. Пра гэта мы і пагаворым у гэтым артыкуле..

Характарыстыкі шлакаблокаў

Шлакоблок шырока выкарыстоўваецца на рынку будаўнічых матэрыялаў. Перавага шлакаблокаў:

- Сіла

- даўгавечнасць

- Нізкі кошт у параўнанні з дрэвам або цэглай

- Шырокі спектр выкарыстання. Усё пабудавана з шлакаблокаў, ад альтанкі да жылога дома.

безумоўна, шлакаблок можна купіць, ён прадстаўлены на рынку ў вельмі шырокім асартыменце. Але калі бюджэт абмежаваны і ёсць вольны час, шлакаблокі можна зрабіць сваімі рукамі, выконваючы нескладаную тэхналогію і выкарыстоўваючы нядорага міні-вібратар ад кампаніі “Вібрамашына Сібір”.

Падрыхтоўка раствора для шлакоблока.

На першым этапе вырабу шлакаблока трэба вывучыць прапорцыі складнікаў раствора элементаў. Асноўныя кампаненты раствора: дзындра або пясок або пясок (ліквідацыя), жвір, пластыфікатар (для павышэння трываласці), цэмент, вады. Суадносіны кампанентаў у розных вытворцаў могуць адрознівацца., аднак ёсць аснова, якой карыстаецца большасць людзей:

- вада: 3 вядра

- Цэмент: м400-м500 1,5 вядра

- Шлак або адсеў: 7 вядра

- Дробны шчэбень, жвір(5-10мм.): 2 вядра

Выраб шлакаблокаў.

Зрабіць шлакаблокі ў хатніх умовах можна двума спосабамі.:

- без вібрацыйнай машыны – такім чынам атрымліваецца прадукт больш нізкай якасці, але цалкам дастасавальныя для будаўніцтва падсобных памяшканняў;

- з дапамогай вібрацыйнай машыны – такім чынам атрымліваецца матэрыял, які не будзе адрознівацца ад крамнага.

натуральна, першы варыянт зойме больш часу і фізічнай працы, але ў гэтым выпадку няма неабходнасці набываць дадатковае абсталяванне. Разгледзім абодва варыянты.

Без вібрацыйнай машыны

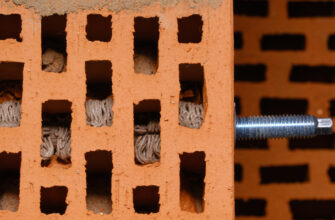

Спачатку трэба зрабіць форму для шлакаблока. Формы можна зрабіць з драўляных дошак, фанеры або ліставога жалеза ў адпаведнасці з памерамі. Самы распаўсюджаны памер блока - 180 * 190 * 390 мм. Для зручнасці зняцця блокаў форма павінна быць раздымнай, гэта значыць сценкі і дно злучаюцца балтавым злучэннем. У вырабленых прэс-формах могуць вырабляцца суцэльныя блокі, і полыя. Абрэзкі труб выкарыстоўваюць для атрымання паражнін, якую неабходна змясціць у форму з растворам і выняць 60 хвілін. На іх месцы ўтвараюцца паражніны. Гэта павялічыць энергаэфектыўнасць блокаў і зэканоміць раствор.

Інструкцыя

- Усе кампаненты раствора змяшчаюць у ёмістасць для змешвання, або ў бетонамяшалку і змешваюць. Працэс замешвання падобны на замес бетону.

- Перад размяшчэннем атрыманай сумесі форму змазваюць машынным алеем, каб пасля высыхання было лягчэй выняць блок..

- Пасля нанясення сумесі форму пастукваюць па сценках малатком, каб выцесніць бурбалкі паветра з сумесі і даць яе ўсаджванне., затым даліваюць раствор і выраўноўваюць паверхню шпателем або кельняй.

- Затым ставяць на вольнае паветра, праз 1 гадзіну, каб разабрацца з формай.

- Блокі павінны высахнуць звонку ад 2 да 4 дзён.

- Блокі гатовыя да выкарыстання.

Вытворчасць на станку

З аднаго боку, працэс вырабу шлакаблокаў ў хатніх умовах працаёмкі. З іншага боку, кожны, хто вырашыў зэканоміць на будаўнічых матэрыялах і атрымаць гарантыю якасці на свой тавар, заўсёды можна выкарыстоўваць гэты метад вытворчасці. Вы таксама можаце значна паскорыць працэс., і нават наладзіць уласную вытворчасць дзякуючы абсталяванню, якое тут можна набыць http://delay-bloki.ru/